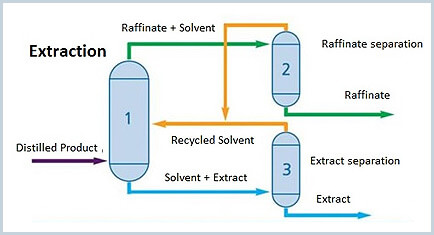

A kenőolaj oldószeres finomításának összetett folyamatában a sűrűségszabályozás a teljes folyamaton végigvonul.kenőolaj sűrűségének méréseAz extrakció elvét alkalmazzák a nem ideális komponensek elválasztására a kenőolaj-frakcióktól. Ez a módszer oldószereket, például furfurolt és fenolt használ a folyadékfázisú extrakció eléréséhez meghatározott hőmérsékleti körülmények között, főként a policiklusos rövid oldalláncú szénhidrogének és a kén-/nitrogéntartalmú vegyületek eltávolításával.

A nem ideális komponenseket tartalmazó gazdag oldószeres fázis és a viszonylag tiszta finomított olajos fázis előzetes szétválasztáson megy keresztül az extrakciós oszlopban, majd különböző kimeneteken távozik. A gazdag oldószeres fázis az oldószer-visszanyerő rendszerbe kerül, ahol az oldószert desztillációval és más módszerekkel újrahasznosítják; a finomított olajos fázis pedig további folyamatokba, például sztrippelésbe és szárításba kerül a maradék oldószerek további eltávolítása érdekében, így minősített finomított kenőolaj alapolajat kapunk.

A sűrűségmérési hibák következményei

Nem ideális komponensek túlzott maradványa

Ha a finomított olaj kimeneténél a sűrűségszabályozás túl magas, a nem ideális komponensek maradványai meghaladják a szabványt, jelentősen csökkentve a kenőolaj oxidációs ellenállását és hőstabilitását. Ez rendellenes viszkozitási indexet okoz, nem felel meg az üzemi feltételeknek, sőt akár a berendezések korrózióját és az oldószermaradványok miatt környezetvédelmi problémákat is okozhat.

Oldószermaradvány kockázata

A pontatlan sűrűségszabályozás az oldószerek (például a furfurol) hiányos eltávolítását eredményezheti a finomított olajból. Az oldószermaradványok korrodálják a fém alkatrészeket. Különösen a nagy precíziós területeken, például a repülőgépipari kenőolajoknál, súlyos biztonsági kockázatokat okozhatnak, például a tömítés öregedését és a korrózió okozta perforációt.

Gyakori hibák az oldószer-visszanyerő rendszerben

A dús oldószer kimeneténél fellépő rendellenes sűrűség a frakció tisztaságának csökkenéséhez, az oldószer extrakciós kapacitásának gyengüléséhez és ördögi körhöz vezet. A víz felhalmozódása oldószer emulgeálódást okoz, ami további kezelést igényel. A rendszerbe jutó szennyeződések eltömítik a berendezéseket, koptatják az alkatrészeket, és növelik a karbantartási és állásidő-költségeket.

Válság a gazdasági előnyök és a megfelelés terén

A pontatlan sűrűségszabályozás növeli a költségeket, például a termék újrafeldolgozását, az oldószerhulladékot és a berendezések karbantartását, és büntetésekhez, vagy akár a termelés felfüggesztéséhez és javításához is vezethet a környezetvédelmi előírások be nem tartása miatt.

Extrakciós oszlop/oldószer-visszanyerő rendszer

A kenőolaj oldószeres finomítási folyamatában az extrakciós oszlop és az oldószer-visszanyerő rendszer központi elemei. Sűrűségparamétereik pontos monitorozása és szabályozása közvetlenül befolyásolja a termékminőséget, a termelési hatékonyságot és a biztonságot. Valós idejű monitorozó eszközként a beépített sűrűségmérő a folyadéksűrűség-adatok folyamatos gyűjtésével és a vezérlőrendszerrel való összekapcsolásával képes a kulcsfontosságú folyamatparaméterek dinamikus optimalizálására. A beépített sűrűségmérőket jellemzően a finomított olaj kivezető csővezetékére, az oszlop tetejére, és a dús oldószer kivezető csővezetékére, az oszlop aljára szerelik fel.

Az inline sűrűségmérők fő funkciói

Az oldószerarány dinamikus beállítása

Ha a finomított olaj sűrűsége az oszlop tetején túl magas (több maradék nem ideális komponenssel), az oldószer-befecskendezés térfogata automatikusan növekszik az extrakció hatékonyságának javítása érdekében; ha a sűrűség túl alacsony (túlzott oldószertartalommal), az oldószerfelhasználás csökken a pazarlás elkerülése érdekében.

Fázisszétválási rendellenességek korai figyelmeztetése

Amikor az extrakciós oszlopban „elárasztás” vagy „csatornázás” történik, a denzitométer adatai hevesen ingadoznak, és a rendszer időben riasztásokat tud kiadni, valamint a működési paramétereket (például az áramlási sebességet és a hőmérsékletet) módosíthatja a termelési balesetek megelőzése érdekében.

Az extrakciós oszlop terhelésének optimalizálása

A sűrűségadatok folyamatos monitorozásával az oszlopban lévő anyagáramlás kiegyensúlyozottá válik, elkerülve az egyenetlen sűrűség okozta helyi túlterhelést, és meghosszabbítva a berendezés üzemi ciklusát.

A Lonnmeter soros sűrűségmérők előnyei

Lonnmétersorba épített sűrűségmérőkévtizedes piaci tesztelés után kiemelkedő teljesítményükkel és kiváló alkalmazkodóképességükkel emelkedtek ki az iparág termékei közül, megbízható megoldást kínálva a folyadéksűrűség-mérésre különböző iparágakban. Az ügyfelek az adott munkakörülményeknek megfelelően különböző pontosságú soros sűrűségmérőket választhatnak.

A pontosság tekintetében a Lonnmeter inline sűrűségmérők elérték az iparág legmagasabb szintjét, egyes modellek ±0,0005 g/cm³ pontosságot is elérnek, ami messze meghaladja a hasonló termékek átlagos szintjét. Az ügyfelek rugalmasan választhatnak különböző pontosságú termékeket az adott munkakörülményeknek megfelelően, az alap ±0,01 g/cm³-től a nagy pontosságú ±0,0005 g/cm³-ig, hogy elérjék a legjobb egyensúlyt a költség és a teljesítmény között.

Korrozív közegekhez a Lonnmeter számos korrózióálló anyagot kínál, beleértve a Hastelloy-t, a titánötvözetet és a politetrafluoretilént, amelyek ellenállnak az erős korrozív közegek, például a sósav és a kénsav hosszú távú eróziójának, jelentősen meghosszabbítva a berendezések élettartamát és csökkentve a karbantartási költségeket.

A Lonnmeter sorba épített sűrűségmérők többféle telepítési módszert támogatnak, beleértve az oldalra, felülre és csővezetékre szerelt kivitelt is, amelyek tökéletesen alkalmazkodnak a különféle berendezések és csővezetékek elrendezéséhez. Ugyanakkor gazdag adatinterfészekkel vannak felszerelve, mint például a 4-20mA, RS485 és Modbus, amelyek zökkenőmentesen csatlakoztathatók olyan vezérlőrendszerekhez, mint a DCS és a PLC, a távfelügyelet és az automatikus vezérlés megvalósítása érdekében, segítve a vállalkozásokat a termelési hatékonyság és az intelligenciaszint javításában.

A kenőolaj-kitermelés területén a sűrűség pontos ellenőrzése kulcsfontosságú a termékminőség és a termelési hatékonyság javításához. A Lonnmeter inline sűrűségmérők számos vállalkozásnak segítettek a hatékony termelés elérésében számos előnyüknek köszönhetően.

Ha Ön is megbízhatóbb sűrűségmérési megoldást keres, tegye meg most! Kattintson ide a Lonnmeter inline sűrűségmérők ingyenes, részletes termékkatalógusának megszerzéséhez, amely a termékparaméterek teljes skáláját lefedi különböző pontossággal és anyagokkal, hogy gyorsan kiválaszthassa a megfelelő modellt; emellett gazdag ügyfél-eseti információkat is feltárhat a kenőolaj-kitermelő iparágban, hogy mélyrehatóan megértse, hogyan oldjuk meg a vállalatok sűrűségmérési problémáit, és hogyan érjük el a költségcsökkentést és a hatékonyságnövelést.

Közzététel ideje: 2025. június 5.