1938-ban a Nestlé bevezette a fejlett porlasztásos szárítást az instant kávé gyártásához, amely lehetővé tette, hogy az instant kávépor gyorsan feloldódjon forró vízben. Ezenkívül a kis térfogat és méret megkönnyíti a tárolást. Így gyorsan elterjedt a tömegpiacon. A jelenleg ismert instant kávémárkák közé tartozik a Nestlé, a Maxwell, az UCC stb.

Azonnali kávé előállítási folyamata

Az instant kávé egy szilárd állagú kávéital, amelyet kávébab pörkölésével és zúzásával, az oldható anyagok vízzel történő kivonásával, majd forró levegővel vagy fagyasztva szárítással állítanak elő. Könnyen feloldható vízben, és visszaalakítható folyékony kávévá, amelynek eredeti íze és aromája megmarad. Az előállítási folyamat a következő: kávébabok szűrése, szennyeződések eltávolítása, pörkölés, őrlés, extrakció, sűrítés, szárítás, csomagolás.

II. Az instant kávé előállítási folyamatának főbb pontjai

(I) Nyers kávébabok előkezelése

Először is, a nyersanyagokat gondosan kell kiválasztani. A friss kávébabok világosak, kerekek és egyenletes méretűek, nem tartalmaznak penészes, erjedt, fekete, férges, rendkívül törött és egyéb gyenge minőségű babokat, valamint különféle szennyeződéseket, például maghéjakat, földdarabokat, fadarabokat, köveket és fémeket. A minőség biztosítása érdekében a szétválasztás vibrációs szitával, szélnyomással vagy vákuumos szállítással történhet.

(II) Pörkölés

A pörkölés a döntő folyamat az instant kávé ízének és minőségének kialakulásában. A kávébab kereskedelmi eljárásai általában félig forró levegős, közvetlen lángú pörkölőt vagy forgódobos pörkölőkamrával ellátott forró levegős pörkölőt alkalmaznak. A pörkölési hőmérséklet és a pörkölési idő kulcsfontosságú tényezők.

A pörkölési idő hossza nemcsak a kávé fajtájától és típusától függ, hanem a végtermékhez szükséges pörkölés mértékétől is. A rövid pörkölési idő azt jelenti, hogy a kávébabok puhák, erős savassággal, enyhe keserűséggel és könnyű extrakcióval rendelkeznek őrlés után. Ezzel szemben a hosszú pörkölési idő azt jelenti, hogy a kávébabok ropogósak, gyenge savassággal, erős keserűséggel és alacsony hatékonyságú extrakcióval rendelkeznek, így sok finom por nem képződik bennük.

A nem megfelelő pörkölés gyenge aromát, a késztermék gyenge színét és alacsony extrakciós sebességet eredményez; a túlzott pörkölés több olaj kicsapódását eredményezi, ami akadályozza az extrakciót és befolyásolja a porlasztva szárítási műveletet. Ezért a jó pörkölési feltételeket a termék színe, aromája, hozama, gazdaságossága és a gyártóberendezések tervezési feltételeinek kell meghatározniuk.

Amikor a kávébabok elérik a kívánt pörkölési fokot, kapcsoljuk le a tüzet, állítsuk le a melegítést, és azonnal hűtsük le a kávébabokat. Mert még ha a melegítés le is áll, a kávébabokban lévő hő egy ideig tovább pörkölődik, ezért miután a kávébabokat kiöntöttük a dobos pörkölőkamrából, be kell kapcsolni a szellőztető ventilátort, hogy lehűtsük őket, és megakadályozzuk a hőmérséklet emelkedését. Az iparban bizonyos mennyiségű hideg vizet permeteznek a pörkölőkamrába a hűtés érdekében, majd a pörkölt kávébabokat kiveszik a pörkölőkamrából hűtésre.

(III) Statikus tárolás

A pörkölt kávébabokat érdemes egy napig tárolni, hogy a szén-dioxid és más gázok tovább elpárologjanak és felszabaduljanak, miközben a levegő nedvességtartalmát is teljesen felszívja, így a bab megpuhul, ami elősegíti a kinyerést. Az őrölt szemcsék mérete az alkalmazott extrakciós berendezéstől függ. A finom részecskék elősegítik a nagy hatékonyságú kinyerést, de akadályozzák a későbbi szűrést, míg a durva részecskék nehezen extrahálhatók, de könnyebben szűrhetők. Az őrölt kávészemcsék átlagos átmérője általában körülbelül 1,5 mm.

(IV) Extrakció

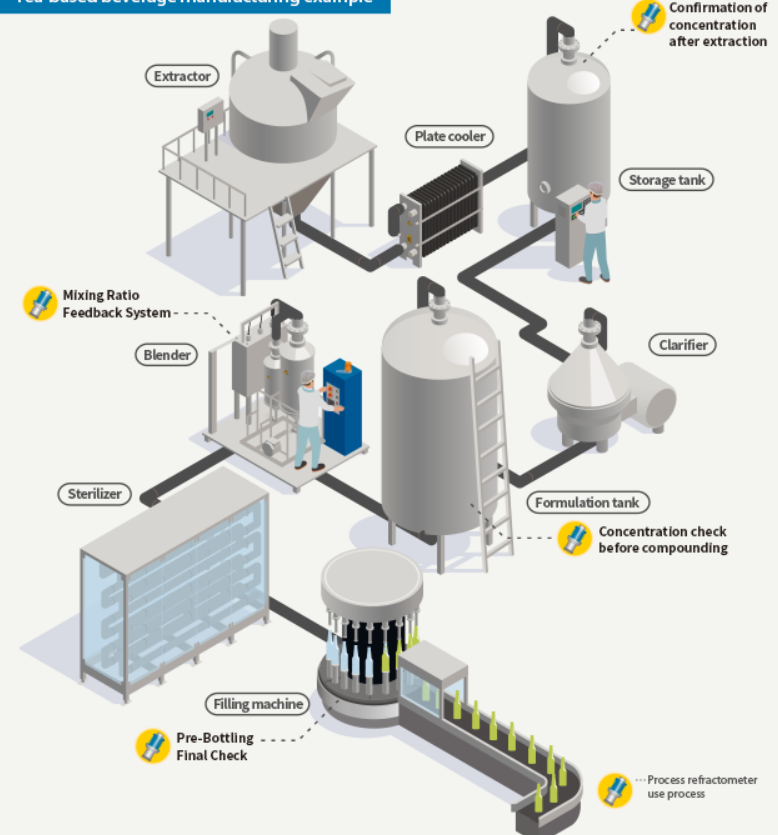

Az extrakció az instant kávé előállítási folyamatának legösszetettebb központi része. Az extrakcióhoz általában használt berendezést extraktornak nevezik, amely 6-8 extrakciós tartályból áll, amelyek csövekkel vannak egymáshoz csatlakoztatva, és felváltva egy működő egységgé alakíthatók.

(V) Folyadék-szilárd elválasztás

A kivont kávéleves sok szilárd anyagot tartalmaz. Ehhez a kávélevet folyadék-szilárd anyag szétválasztással kell elválasztani, mielőtt a következő folyamatba kerülne. Egy pillangós szeparátor általánosságban elérheti a kívánt elválasztási hatást.

(VI) Koncentráció

A sűrítést vákuumsűrítésre, centrifugális sűrítésre és általános fagyasztott sűrítésre osztják. A szárítási hatékonyság javítása, a berendezésekre fordított beruházások és az energiafogyasztás csökkentése érdekében a szilárd anyagok koncentrációját több mint 35%-ra sűrítik. A vákuumsűrítés 0,08 MPa feletti vákuumnyomáson a víz forráspontját körülbelül 60 fokra csökkenti. Így a folyadék gyorsabban sűrül be. Egy beépített... koporsófee slsietség koncepcióntrációnméterA nagy pontosságú, valós idejű monitorozásnak köszönhetően segít a végfelhasználóknak elkerülni az ismételt és zavaró koncentrációmeghatározást. A koncentrátum koncentrációja általában nem haladja meg a 60%-ot (refraktométer). Mivel a bepárlótoronyból kijövő koncentrált folyadék hőmérséklete magasabb a szobahőmérsékletnél, a veszteség csökkentése érdekében a tárolótartályba jutás előtt le kell hűteni.

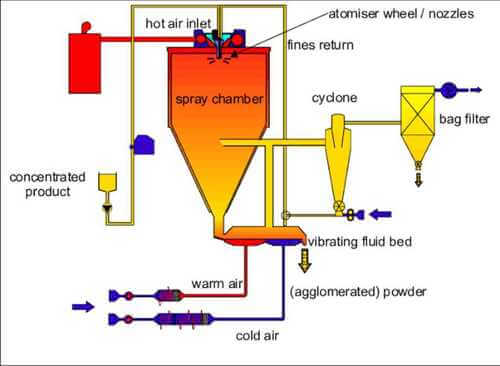

(VII) Porlasztásos szárítás

A koncentrált folyadékot egy nyomásszivattyú közvetlenül a porlasztva szárító torony tetejére szállítja, ahol egy nyomásszóró pisztollyal köddé permetezzük, majd körülbelül 250°C-on hő és széllégáram alatt porrá szárítjuk. Vákuumszárítás vagy fagyasztva szárítás is alkalmazható a szárításhoz. A fagyasztva szárítás során a kávékoncentrátumot alacsony hőmérsékleten fagyasztják le, a benne lévő vizet finom jégkristályrészecskékké fagyasztják, majd nagy vákuum alatt melegítik és szublimálják az alacsony hőmérsékletű szárítás céljából. A koncentrátum feldolgozása után a szükséges addíciós kezelés elvégezhető a koncentrátumon, és folyékony itallá is fejleszthető.

Kattintson ide a további információkértinline koncentráció-monitorozási megoldásokVagy felveheti a kapcsolatotLonnméterközvetlenül az Ön konkrét igényeivel.

Közzététel ideje: 2025. február 10.