A hidrogén üzemanyagcella-gyártási szektorban a membránelektróda-szerelvény (MEA) az energiaátalakítás központi eleme, amely közvetlenül meghatározza az akkumulátor hatékonyságát és élettartamát. A hőátadással történő MEA-előállítás első lépése a katalizátorszuszpenzió keverése – ez a kritikus lépés, amely befolyásolja a végtermék minőségét. Ez a folyamat a Pt-C katalizátorok, oldószerek és kötőanyagok pontos keverését igényli, hogy egyenletesen diszpergált, stabil keveréket kapjunk.

A hagyományos keverési eljárások nehezen tudják pontosan szabályozni az egyes komponensek és diszperziós állapotok arányát, ami olyan problémákhoz vezet, mint az egyenetlen bevonatképződés és a csökkent katalitikus aktivitás a későbbi lépésekben.sorba épített sűrűségmérők áttörést jelentő megoldást kínál, amely lehetővé teszi az összetevők arányának és a diszperziós hatások pontos szabályozását a zagy sűrűségének változásainak valós idejű monitorozásával.

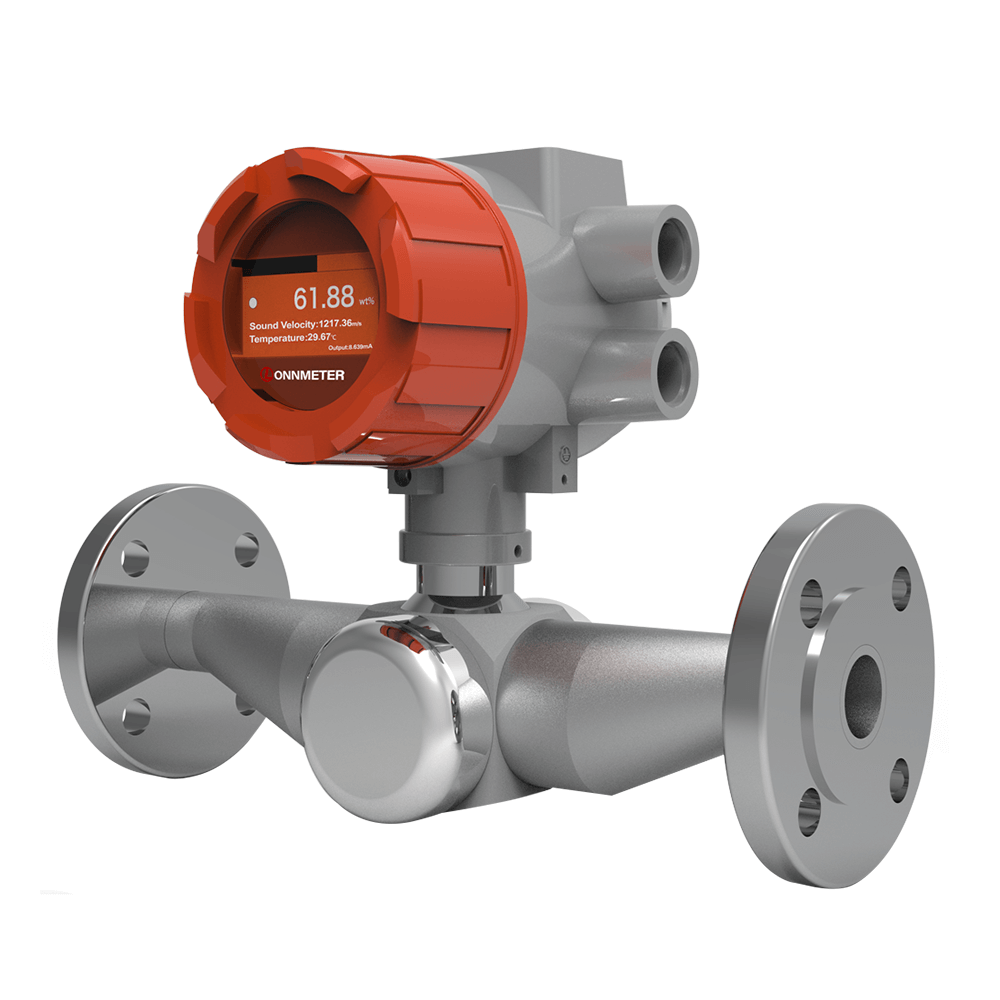

A Lonnmeter Group, a gyártósorba épített sűrűségmérők vezető gyártója és szállítója, évtizedek óta professzionális megoldásokat kínál ügyfelei számára világszerte. Ezek a megoldások számos ipari gyárnak, erőműnek és kohászati vállalatnak segítettek a költségek csökkentésében és a hatékonyság javításában.

A zagykeverés kritikus szerepe

A hidrogén üzemanyagcellás MEA-k teljesítménye nagymértékben függ a katalizátorszuszpenziók egyenletességétől és stabilitásától. Például az anódszuszpenziókhoz 15% Pt-C katalizátorra van szükség, amelyet egyenletesen diszpergálnak 40% ioncserélt víz, 40% metanol és 5% ionomer oldat keverékében; a katódszuszpenziókhoz nagyobb katalizátor- (20%) és kötőanyag-arány (10%) szükséges. Ez a pontos arány nemcsak a szuszpenzió fizikai tulajdonságait befolyásolja, hanem közvetlenül befolyásolja a katalitikus aktív helyek eloszlását és a protonvezető képességet is.

A nem megfelelő sűrűségszabályozás a katalizátor agglomerációját vagy ülepedését okozhatja, ami a bevont katalizátor egyenetlen vastagságát és az akkumulátor teljesítményét is befolyásolhatja. Például a nagyobb sűrűség a katalizátor vagy az oldószer túlzott párolgását jelezheti, ami növeli a szuszpenzió viszkozitását, és „narancshéj” vagy „tűszúrás” hibákat okozhat a bevonás során; az alacsonyabb sűrűség pedig a katalizátor elégtelen mennyiségét jelezheti, ami nem biztosít megfelelő reakcióhelyeket, és csökkenti az akkumulátor hatékonyságát.

A hagyományos zagysűrűség-szabályozás korlátai

A hagyományos katalizátorszuszpenzió-keverés a kézi mérésen és az elsődleges fázisban végzett offline tesztelésen alapul. Ez a megközelítés jelentősen elmarad a valós idejű folyamatoktól – a mintavételből származó teszteredmények megszerzése gyakran 15–30 percet vesz igénybe, mire a szuszpenzió már a következő folyamatba kerülhet, ami jelentős utólagos feldolgozási hulladékhoz vezethet.

A kézi műveletek nehezen tudják kimutatni a nanoskálájú katalizátorrészecskék agglomerációját. Ezenkívül olyan tényezők, mint a hőmérsékletváltozások és az oldószer párolgása, dinamikus sűrűségingadozást okoznak a szuszpenziókban, amelyeket a hagyományos eljárások nem tudnak valós időben kompenzálni, ami tovább súlyosbítja a minőségi instabilitás kockázatát.

Működési elv és műszaki előnyök

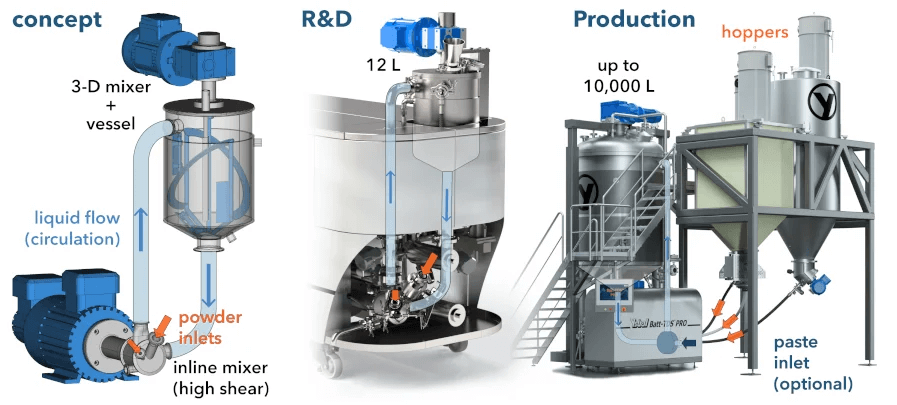

Ezen kihívások megoldására a Lonnmeter mérnökei a Coriolis-erő elvén alapuló, beépített sűrűségmérőket fejlesztettek ki, amelyek a folyadék rezgési frekvenciáját mérik, így valós idejű sűrűségadatokat kapnak akár ±0,001 g/cm³ pontossággal. A hidrogén üzemanyagcellák zagykeverésénél ezek a nagy pontosságú mérőeszközök a keverőtartályok vagy a keringtető csővezetékek kimeneténél telepíthetők a sűrűség- és hőmérsékletadatok folyamatos gyűjtésére, a kompenzációs algoritmusok pedig kiküszöbölik a hőmérséklet sűrűségre gyakorolt hatását.

A Coriolis-sűrűségmérőkön túl a Lonnmeter más inline sűrűségmérőket is fejlesztett, például hangvillás sűrűségmérőket és ultrahangos sűrűségmérőket, hogy intelligens sűrűségfigyelő érzékelőket biztosítson a különböző munkakörülményekhez. Amikor a rendszer azt érzékeli, hogy a katódszuszpenzió sűrűsége meghaladja a célértéket, automatikusan kiszámítja az eltérést, és egy adagolószivattyún keresztül megfelelő mennyiségű oldószert adagol; ha a sűrűség túl alacsony, elődiszpergált katalizátor anyalúgot ad hozzá. Ez a dinamikus hurokvezérlés nemcsak a képletbeli eltéréseket korrigálja, hanem a historikus adatok elemzésén keresztül előrejelzi a lehetséges problémákat is. Amikor a sűrűségingadozások meghaladják a küszöbértékeket, a rendszer riasztásokat indít, hogy jelezze a potenciális nem egyenletes diszperziót vagy fázisszétválást, tovább elkerülve a tételminőségi baleseteket.

A folyamatos sűrűségmérési eredmények

Fokozott üzemanyagcella-stabilitás

A Lonnmeter soros sűrűségmérők jelentős áttörést segítettek az üzemanyagcella-gyártóknak a katalizátorszuszpenzió keverésében. A valós idejű monitorozásnak és az intelligens szabályozásnak köszönhetően a szuszpenzió sűrűségének ingadozási tartománya drasztikusan csökkent ±0,03 g/cm³-ről ±0,001 g/cm³-re. Ez a fejlesztés közvetlenül javítja a termék állandóságát és a teljesítmény stabilitását, 15%-kal növelve az üzemanyagcella teljesítménysűrűségét egyetlen vállalkozás esetében.

Jelentősen javuló termelési hatékonyság

Az egy tételes gyártás ideje lerövidült, az éves megtakarítás meghaladja a 300 000 dollárt az anyag- és utófeldolgozási költségekben. Továbbá a beépített sűrűségmérők alkalmazása optimalizálta a teljes folyamatot. A DCS-rendszerekkel integrálva lehetővé teszik a teljes digitalizált irányítást a receptúrakezeléstől a minőség nyomon követéséig, megalapozva a nagyméretű hidrogén üzemanyagcella-gyártást.

Mélyreható jelentőség a hidrogénenergia-ipar számára

A tiszta energia egyik fő hordozójaként a hidrogén üzemanyagcellák kettős kihívással néznek szembe: a teljesítmény javításával és a költségek csökkentésével. Az inline sűrűségmérő technológia alkalmazása nemcsak a MEA-termelés kulcsfontosságú folyamatproblémáit oldja meg, hanem a technológiai korszerűsítést is ösztönzi a hidrogénenergia-ipar teljes láncában.

Ha keresbeépített folyamatérzékelőkAz automatizált gyártás költségeinek csökkentése és hatékonyságának növelése érdekében a Lonnmeter intelligens műszerezése az egyik ideális választás. A vállalat kínálja100 ingyenes minta világszerte—A mennyiség korlátozott, ezért cselekedjen gyorsan! Vegye fel velünk a kapcsolatot, hogy ingyenes, személyre szabott megoldást kapjon, és ingyenes mintákat kérjen.

Közzététel ideje: 2025. június 6.