A fúrófolyadék, közismert nevén „iszap”, kritikus fontosságú az iszapkeringető rendszer sikere vagy kudarca szempontjából. Ezeket a tartályokat jellemzően szárazföldi és tengeri fúróplatformokon található iszaptartályokban tárolják, és ezek az iszapkeringető rendszer központjaiként szolgálnak, folyadékszintjük pedig közvetlenül befolyásolja a rendszer biztonságát, hatékonyságát és költségeit.

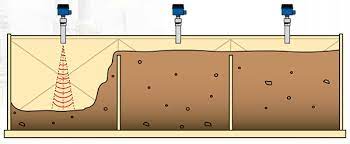

A rendszer fúrófolyadékot pumpál a fúrócsövön keresztül, hogy lehűtse és kenje a fúrófejet. Ezután az iszap visszaáramlik a felszínre, magával cipelve a formációforgácsot. Az iszaptartályokban a folyadékszintet a következő méri:soron belüliszintérzékelőkvagybeépített szinttávadók, amelyek kritikus adatokat szolgáltatnak a fúrási műveletekhez. A rendszer figyeli az iszap teljes mennyiségét, hogy megállapítsa a nettó nyereséget vagy veszteséget. A fúrófolyadék mennyiségének bármilyen növekedése külső anyagok, például olaj, víz vagy gáz beáramlását jelzi a fúrási folyamatba, míg a csökkenés a formációba történő veszteségre utal. Mindkét forgatókönyv rendkívül veszélyes, és kitöréshez vezethet.

1. A hagyományos folyadékszint-ellenőrzés hátrányai

A fúrófolyadékok hagyományos szintmérése kihívásokkal néz szembe a személyzet biztonsága, a késleltetett válaszok és a rejtett költségek terén. Nézzük meg részletesebben ezt a három negatív hatást.

SafetyhazardsA folyamatos fúrási műveletek során alkalmazott kézi szintmérések végzetes hátránya. Az iszaptartályok általában 3-5 méter magasak, és a megfigyelőknek fel kell mászniuk a tartályok csúszós vagy szeles tetejére, ami a csúszós felületek vagy az erős szél miatt eséshez vezethet. Ezenkívül a nyitott megfigyelőnyílások veszélyes gázokat, például hidrogén-szulfidot (H₂S) vagy metánt (CH₄) szabadíthatnak fel, ami egészségügyi kockázatot jelent a személyzet számára.

LimitedmoniToring fresorncy(1-2 alkalommal/óra) ésdelayed responseA hirtelen szintváltozások, például a gyors emelkedés vagy csökkenés a keringtetés kiesése vagy a kútkimaradások miatti elhanyagolásnak két oka van. Becslések szerint egyetlen kút fúrása során a manuális szintellenőrzés több mint 50 órát vesz igénybe, ami 2-3 nap effektív üzemidő elvesztegetésének felel meg. Továbbá, az 5-10 perccel későbbi visszajelzés a fúrónak iszaptúlcsordulást vagy szivattyúkavitációt okozhat, ha az iszapszint a felső vagy alsó határérték közelében van.

A pontatlan kézi vezérlés veszélyt jelenthetátflowincihorpadáss, amelyben egyetlen alkalommal több tucat köbméter fúrófolyadék vész kárba. A rendkívül alacsony folyadékszint a szivattyúk alapjárati működését és a berendezések kopásából adódó további karbantartási költségeket okozhat.

2. RökommenelhunytSolutionokfor Beépített folyadékszint-felügyelet

Modern inmondd elügynök auparadicsomionsystems for real-Timelesteegy hónapnitogyűrű comkukaes techhnológia upvégzőses with aggszabályevett moniToring syszárs. Fszabaddátumafutottmosolyssion thró cables és wirekevesebb mode to end monittor enablesigazi-tidő moniToring thró korcsve grafic f-bőlluidlevels ésvészhelyzetms mert high & low limannak. Mert examkérem, red Flashing is a reminder of fluid level át 90% or lerő than 10%.

(1) Radaros szintérzékelők (érintésmentes)

Radajogestel transmitterek vannak öltönyképes for nagy viszkozitású, habzásra hajlamos fúrófolyadékok (pl. olaj alapú iszap), amelyeket a közeg ingadozása nem befolyásol.They mebiztosfolyadékszint nagyfrekvenciás elektromágneses hullámok kibocsátásával és a visszavert jelek időbeli különbségének kiszámításával.

A mélyfúró platform iszaptartály-csoportjaiban a radarérzékelők behatolnak a gőzbe és a ködbe, hogy valós időben figyeljék a tartályszinteket, és az iszapszivattyúkkal integrálódva automatikusan beállítják az áramlási sebességet. Robbanásbiztos kialakítás (megfelel az ATEX és IECEx szabványoknak), ideális nagy kockázatú környezetekhez, például kéntartalmú olaj- és gázkutakhoz.

(2) Ultrahangos szintérzékelők (érintésmentes)

Az ultrahangos szinttávadók ideális választást jelentenek kis és közepes méretű fúrócsapatok számára, viszonylag alacsony költséggel, ultrahangos hullámok kibocsátásával és a visszhang visszatérési idejének kiszámításával mérve a folyadékszintet. Könnyen telepíthetők menetes vagy peremes csatlakozással, akár 12 hónapos karbantartásmentes időszakkal. Érzékenyek a gőz vagy por okozta interferenciára, így leginkább tisztább, vízbázisú iszaptartályokhoz alkalmasak.

3. Intelligens és együttműködő monitorozás

Kombinálásinlineszintérzékelők-velinline sűrűségmérőkésbeépített hőmérséklet-távadókegy átfogó iszapteljesítmény-ellenőrző rendszer létrehozása. Például egy hirtelen szintcsökkenés a sűrűségcsúccsal kombinálva automatikusan azonosítja a kiesett keringést, és elindítja a vészhelyzeti lezárási eljárásokat.

Edge Computing és AI előrejelzés:

A gépi tanulás elemzi a korábbi szintadatokat, hogy előre jelezze az iszapfogyasztási trendeket (pl. felgyorsult szintcsökkenés bizonyos formációkba történő fúráskor), lehetővé téve a proaktív iszaptartalék-ütemezést az állásidő kockázatának csökkentése érdekében.

Távoli műveletek:

Az olajmező központjai valós időben, felhőplatformokon keresztül figyelhetik az iszaptartályok szintjét több kútnál, lehetővé téve az egységes erőforrás-elosztást és a „többkútú együttműködésen alapuló kezelést”, különösen a klaszterkút-fejlesztés esetében.

Az iszaptartályok szintjének ellenőrzése a munkaigényes feladatból technológiaigényessé fejlődött, amelyet az ipari IoT technológia hajt át, átalakítva a hagyományos működést. A beépített szintérzékelők nem pusztán mérőeszközök, hanem kritikus csomópontok, amelyek összekapcsolják a fúrás biztonságát, hatékonyságát és költségeit. A magas színvonalú fejlesztésre törekvő olajtársaságok számára az intelligens monitorozási megoldások bevezetése egyaránt kritikus fontosságú a biztonsági kockázatok csökkentése és stratégiai befektetés a versenyképesség fokozása érdekében az iparági visszaesés idején.

Szerezzen be személyre szabott szintfelügyeleti megoldást! Kattintson ide, hogy kapcsolatba léphessen velünk, és feltárhassa az intelligens fúrás következő hatékonyságnövekedési pontját.

Közzététel ideje: 2025. június 5.